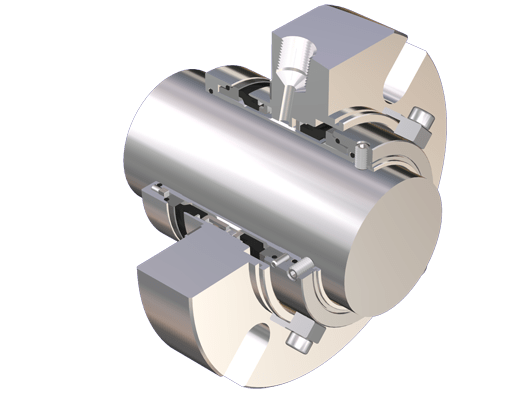

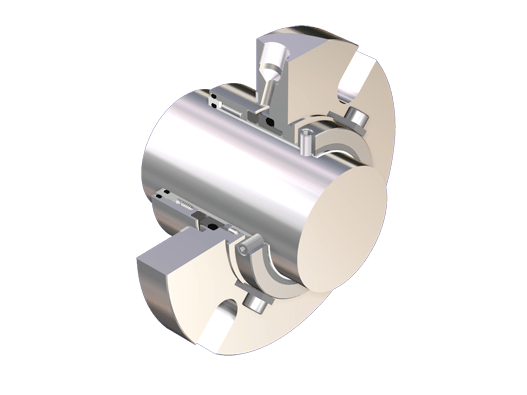

BE2

Jest uszczelnieniem mechanicznym uniwersalnym o szerokim zakresie zastosowań. Przeznaczone do pracy z wodą zimną i gorącą, olejami, paliwami, małoagresywnymi związkami chemicznymi i innymi cieczami zanieczyszczonymi cząstkami stałymi.

Uszczelnienia mechaniczne stanowią kluczowy element wielu maszyn wirujących, odgrywając zasadniczą rolę w zapewnieniu ich niezawodnego i efektywnego działania. Są niezbędne w pompach, mieszalnikach, reaktorach i innych urządzeniach przemysłowych, gdzie ich głównym zadaniem jest zapobieganie wyciekom medium roboczego oraz ochrona przed zanieczyszczeniami. Zrozumienie budowy, zasady działania oraz kryteriów doboru tych komponentów jest fundamentalne dla inżynierów i personelu technicznego dążącego do optymalizacji procesów produkcyjnych i minimalizacji kosztów eksploatacji.

Wprowadzenie do świata uszczelnień mechanicznych wymaga zdefiniowania ich roli w przemyśle. Są to zaawansowane technologicznie komponenty, których zadaniem jest tworzenie dynamicznej bariery pomiędzy wirującym wałem a stacjonarnym korpusem maszyny. Ich znaczenie dla niezawodności i wydajności jest nie do przecenienia, szczególnie w kontekście zapobiegania stratom produktu, ochrony środowiska i zapewnienia bezpieczeństwa pracy. Nowoczesne technologie uszczelnień mechanicznych oferują rozwiązania dostosowane do coraz bardziej wymagających warunków przemysłowych.

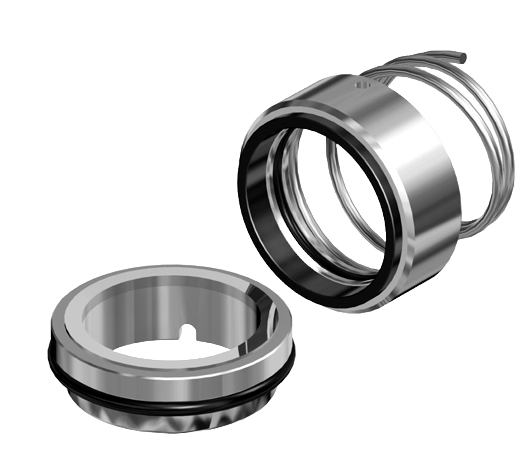

Uszczelnienie mechaniczne czołowe to zespół komponentów, którego zasada działania opiera się na kontrolowanym, osiowym styku dwóch precyzyjnie wykonanych pierścieni ślizgowych. Jeden z nich, pierścień stacjonarny, jest zamocowany w korpusie maszyny, natomiast drugi, pierścień obrotowy, wiruje wraz z wałem. Pomiędzy idealnie płaskimi powierzchniami czołowymi tych pierścieni tworzy się niezwykle cienka, płynna warstwa pomiędzy tarczami, zwana filmem smarnym lub cieczowym. Film ten, pochodzący z medium uszczelnianego lub dostarczany z zewnątrz (w przypadku uszczelnień podwójnych), smaruje powierzchnie ślizgowe, minimalizuje tarcie i zużycie, jednocześnie stanowiąc dynamiczną barierę zapobiegającą wyciekom. Grubość tej warstwy płynnej jest kluczowa dla prawidłowego funkcjonowania uszczelnienia.

Typowe uszczelnienie mechaniczne składa się z kilku podstawowych elementów:

Prawidłowe współdziałanie tych komponentów jest niezbędne dla zapewnienia długotrwałej i skutecznej pracy uszczelnienia wału.

W porównaniu z tradycyjnymi metodami uszczelniania, takimi jak szczeliwa dławnicowe, przemysłowe uszczelnienia mechaniczne oferują szereg istotnych korzyści:

Te zalety sprawiają, że uszczelnienia mechaniczne są odpowiedzią na rosnące wymagania współczesnego przemysłu.

Pompy stanowią jedną z najczęstszych aplikacji dla uszczelnień mechanicznych. Zapewnienie szczelności wału pompy jest kluczowe dla jej prawidłowego funkcjonowania, efektywności energetycznej oraz bezpieczeństwa całego systemu. Dlatego uszczelnienia mechaniczne do pomp są starannie dobierane, uwzględniając specyfikę tłoczonego medium, parametry pracy oraz konstrukcję samej pompy.

Uszczelnienia mechaniczne stały się standardem w większości nowoczesnych pomp ze względu na ich zdolność do zapewnienia wysokiej szczelności przy minimalnym tarciu i zużyciu. Wymagania stawiane uszczelnieniom w pompach są często bardzo wysokie – muszą one pracować niezawodnie przez długi czas, często w trudnych warunkach, z agresywnymi lub zanieczyszczonymi mediami. Uszczelnienia mechaniczne, dzięki swojej konstrukcji i możliwości doboru odpowiednich materiałów, skutecznie spełniają te wymagania.

Oferta uszczelnień mechanicznych do pomp jest bardzo szeroka. Można je podzielić na:

W ofercie ANGA znajdują się zarówno komponentowe uszczelnienia mechaniczne, jak i uszczelnienia kompaktowe.

Dobór odpowiedniego uszczelnienia mechanicznego do pompy jest procesem złożonym, wymagającym uwzględnienia wielu czynników:

Dokładna analiza tych czynników pozwala na wybór rozwiązania zapewniającego optymalną pracę i zwiększenie żywotności uszczelnień.

Jest uszczelnieniem mechanicznym uniwersalnym o szerokim zakresie zastosowań. Przeznaczone do pracy z wodą zimną i gorącą, olejami, paliwami, małoagresywnymi związkami chemicznymi i innymi cieczami zanieczyszczonymi cząstkami stałymi.

Jest uszczelnieniem mechanicznym uniwersalnym o szerokim zakresie zastosowań. Przeznaczone do pracy z mediami zawierającymi cząstki ścierne (np. popiołem, rudami, cementem, szlamami i zawiesinami) oraz związkami chemicznymi szkodliwymi dla środowiska.

Uszczelnienie BED wymaga stosowania instalacji cieczy buforowej (wg API schemat 52, 55) lub cieczy zaporowej (API schemat 53a, 53b, 53c, 54). Maksymalne ciśnienie cieczy zaporowej 2.0 MPa.

BEQ jest uszczelnieniem mechanicznym uniwersalnym o szerokim zakresie zastosowań. Przeznaczone do pracy z wodą zimną i gorącą, olejami, paliwami, małoagresywnymi związkami chemicznymi i innymi cieczami zanieczyszczonymi cząstkami stałymi. Zwarta konstrukcja pozwala na bezpośrednie aplikowanie w komorach z uszczelnieniem sznurowym.Uszczelnienie BEQ można podłączyć do instalacji zewnętrznego spłukiwania wg API Plan 11/61 lub 32/61.

BP jest uszczelnieniem uniwersalnym, ale stosowanym głównie w instalacjach pompowych węglowodorów upłynnionych o małej gęstości i wysokim ciśnieniu, występujących w przemyśle petrochemicznym i chemicznym. Przeznaczone jest także do pracy z czystymi chemikaliami (bez wtrąceń mech. i cząstek ściernych): niektórymi kwasami organicznymi, ciężkimi węglowodorami, propanem-butanem, etanolem, acetonem, kumenem, węglowodorami etylenowymi (olefiny CnH2n).

Nawet najlepiej dobrane uszczelnienia pomp mogą ulec przedwczesnej awarii, jeśli nie będą prawidłowo eksploatowane. Zapewnienie długiej żywotności uszczelnień mechanicznych wymaga zrozumienia potencjalnych przyczyn uszkodzeń oraz wdrożenia odpowiednich praktyk montażowych, konserwacyjnych i monitorujących.

Do najczęstszych przyczyn awarii uszczelnień mechanicznych w pompach należą: praca na sucho (brak filmu cieczowego pomiędzy powierzchniami ślizgowymi), kawitacja w pompie, niewłaściwy dobór materiałów uszczelnienia do medium lub warunków pracy, błędy montażowe, zanieczyszczenie medium cząstkami stałymi, nadmierne bicia i wibracje wału, czy niewłaściwe warunki pracy systemu pomocniczego.

Prawidłowy montaż jest fundamentem niezawodnej pracy każdego uszczelnienia mechanicznego. Należy bezwzględnie przestrzegać instrukcji producenta, dbając o czystość, precyzję i unikanie uszkodzeń delikatnych powierzchni ślizgowych. Regularna kontrola parametrów pracy pompy oraz stanu uszczelnienia (jeśli to możliwe) pozwala na wczesne wykrycie ewentualnych nieprawidłowości. W przypadku wielu uszczelnień mechanicznych, właściwie dobranych i zamontowanych, konserwacja w trakcie eksploatacji jest minimalna.

W przypadku pracy w trudnych warunkach lub z wymagającymi mediami, często stosuje się systemy wspomagające uszczelnienia, które branża klasyfikuje zgodnie z normą API 682. Są to tzw. plany API, które mają na celu zapewnienie optymalnych warunków pracy dla uszczelnienia, np. poprzez płukanie, chłodzenie, dostarczanie cieczy barierowej lub buforowej. Przykładowo, Plan API 23 zapewnia chłodzenie uszczelnienia, pracując w obiegu zamkniętym z chłodnicą, popularny Plan API 52 zapewnia pracę z cieczą buforową do uszczelnień podwójnych, a Plan API 53A ciecz zaporową pod ciśnieniem wyższym niż ciśnienie medium. Prawidłowe działanie tych systemów jest kluczowe dla żywotności uszczelnienia i całego zespołu.

Woda, choć pozornie jest medium łatwym do uszczelnienia, stawia przed uszczelnieniami mechanicznymi specyficzne wyzwania, szczególnie gdy jest zanieczyszczona, ma wysoką temperaturę lub ciśnienie. Dobór optymalnego uszczelnienia mechanicznego pompy wody wymaga uwzględnienia tych czynników.

Oferujemy również indywidualne szkolenia, skierowane do pracowników utrzymania ruchu i zespołów serwisowych i zakupowych. W ramach serwisu zapewniamy możliwość wyważania, a także laserowe osiowanie pomp na miejscu u klienta. Dzięki temu, nasi klienci mogą liczyć na sprawną i profesjonalną obsługę, która wpływa na optymalizację ich procesów przemysłowych i długą żywotność ich urządzeń.

Uszczelnianie pomp wody zimnej, np. wodociągowej czy przemysłowej, jest zazwyczaj mniej problematyczne. Kluczowy jest dobór materiałów odpornych na korozję i ewentualne zanieczyszczenia. W przypadku pomp wody gorącej, np. kotłowej czy obiegowej w systemach grzewczych, temperatura staje się czynnikiem krytycznym. Wysoka temperatura wpływa na właściwości elastomerów (o-ringów, mieszków) oraz może prowadzić do odparowania filmu smarnego, powodując pracę na sucho. Wymaga to stosowania materiałów odpornych termicznie oraz, w niektórych przypadkach, systemów chłodzenia.

Do najczęściej stosowanych materiałów w uszczelnieniach pomp wody należą:

Firma ANGA oferuje szeroką gamę uszczelnień mechanicznych odpowiednich do pracy z wodą. Do popularnych modeli należą:

Skuteczność i trwałość uszczelniacza mechanicznego zależy w dużej mierze od jego konstrukcji oraz materiałów użytych do budowy kluczowych komponentów. Różnorodność dostępnych konfiguracji i materiałów pozwala na dopasowanie uszczelnienia do niemal każdej aplikacji przemysłowej, od prostych pomp wodnych po zaawansowane reaktory chemiczne.

Para ślizgowa, czyli pierścień stacjonarny i obrotowy, jest sercem każdego uszczelnienia mechanicznego. Odpowiedni dobór materiałów tych elementów jest kluczowy dla zapewnienia długiej żywotności i minimalnego tarcia. Najważniejsze kryteria to:

Typowe pary materiałowe to: węgiel-ceramika, węgiel-SiC, SiC-SiC.

Uszczelnienia wtórne pełnią niezwykle ważną funkcję, zapewniając szczelność pomiędzy pierścieniami ślizgowymi a wałem (dla pierścienia obrotowego) oraz korpusem (dla pierścienia stacjonarnego). Muszą one kompensować niewielkie ruchy osiowe i promieniowe wału oraz niedokładności montażowe, zachowując jednocześnie szczelność.

Do najczęściej stosowanych uszczelnień wtórnych należą o-ringi wykonane z różnych elastomerów (EPDM, FKM, NBR, FFKM). Ich dobór zależy od kompatybilności chemicznej z medium oraz zakresu temperatur pracy. W przypadku bardzo agresywnych mediów lub ekstremalnych temperatur stosuje się uszczelki klinowe z PTFE lub mieszki wykonane z PTFE. Uszczelnienie mieszkowe, zarówno elastomerowe, jak i metalowe (np. w uszczelnieniach ANGA E1, E2), oferuje kompensację większych ruchów osiowych i eliminuje problem blokowania się o-ringu na wale.

Oprócz standardowych konfiguracji, istnieją również konstrukcje specjalne, dostosowane do nietypowych wymagań:

Termin "uszczelnienia ceramiczne pomp" odnosi się do uszczelnień mechanicznych, w których co najmniej jeden z pierścieni ślizgowych wykonany jest z zaawansowanego materiału ceramicznego. Dzięki swoim unikalnym właściwościom, ceramika techniczna znajduje szerokie zastosowanie w technice uszczelnień, szczególnie w aplikacjach wymagających wysokiej odporności na ścieranie i korozję.

Najczęściej stosowanymi materiałami ceramicznymi w uszczelnieniach są:

Właściwości te sprawiają, że materiały ceramiczne są doskonałym wyborem na powierzchnie ślizgowe pracujące w trudnych warunkach.

Uszczelnienia ceramiczne pomp są szczególnie polecane w następujących przypadkach:

Ich główne zalety to wysoka twardość, odporność na zużycie i korozję. Ograniczeniem może być kruchość niektórych gatunków ceramiki oraz ich wrażliwość na silne uderzenia mechaniczne czy, w przypadku tlenku glinu, na gwałtowne zmiany temperatury.

W praktyce najczęściej spotyka się następujące konfiguracje par ślizgowych z udziałem ceramiki:

Uszczelnianie pomp wodnych, choć często traktowane jako standardowe zadanie, może stanowić wyzwanie, szczególnie w przypadku wody zanieczyszczonej, o wysokiej temperaturze lub ciśnieniu, czy wody morskiej. Dobór efektywnego uszczelnienia mechanicznego do pomp wodnych wymaga uwzględnienia specyfiki aplikacji i potencjalnych problemów eksploatacyjnych.

Trudne warunki pracy w instalacjach wodnych wymagają zastosowania zaawansowanych rozwiązań uszczelniających. Problemy takie jak obecność piasku czy innych cząstek stałych, wysoka temperatura wody kotłowej, korozyjne działanie wody morskiej czy wysokie ciśnienia w systemach wielostopniowych, narzucają konieczność stosowania specjalnych materiałów i konstrukcji. W takich przypadkach standardowe uszczelnienia mogą okazać się niewystarczające. Rozwiązaniem mogą być uszczelnienia z pierścieniami ślizgowymi z węglika krzemu, specjalne elastomery odporne na wysoką temperaturę lub agresywne jony, a także konstrukcje podwójne z cieczą barierową.

Firma ANGA posiada w swojej ofercie szereg uszczelnień mechanicznych dedykowanych do pracy z wodą w różnych warunkach:

Dobór konkretnego modelu zależy od szczegółowych parametrów pracy i wymagań aplikacji.

Nawet w przypadku uszczelniania wody, stosowanie systemów pomocniczych (które zazwyczaj oznacza się zgodnie z normą API) może być konieczne lub wysoce zalecane, szczególnie w trudniejszych aplikacjach. Przykładowo:

Prawidłowo dobrany i działający system pomocniczy znacząco przyczynia się do zwiększenia żywotności uszczelnień mechanicznych i niezawodności całej instalacji.

Pracuje z wodą, olejami, paliwami oraz z cieczami z substancjami ściernymi.

Jest uszczelnieniem mechanicznym uniwersalnym o szerokim zakresie zastosowań. Przeznaczone do pracy z wodą zimną i gorącą, olejami, paliwami, małoagresywnymi związkami chemicznymi i innymi cieczami z małą ilością substancji ściernych.

Jest uszczelnieniem mechanicznym uniwersalnym o szerokim zakresie zastosowań. Przeznaczone do pracy z wodą zimną i gorącą, olejami, paliwami, małoagresywnymi związkami chemicznymi i innymi cieczami zanieczyszczonymi cząstkami stałymi.

USC jest uszczelnieniem mechanicznym uniwersalnym.Przeznaczone do pracy z roztworami wodnymi, małoagresywnymi związkami chemicznymi i innymi cieczami zanieczyszczonymi cząstkami stałymi.

ul. Wyzwolenia 550

43-340 Kozy

Zapraszamy od poniedziałku do piątku

w godzinach od 7:00 do 15:00