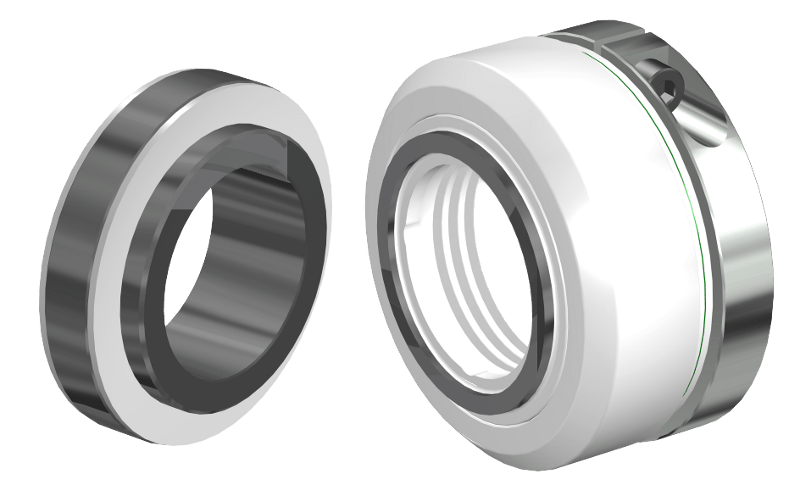

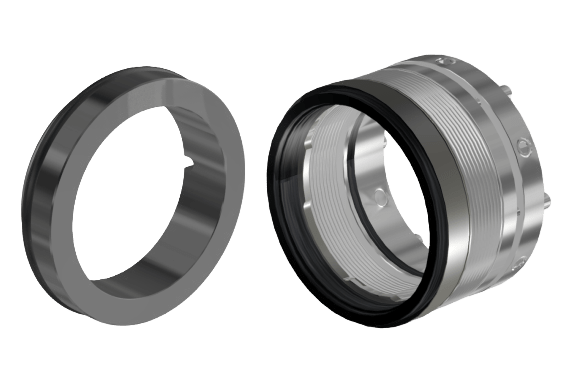

A11

Jest uszczelnieniem mechanicznym przeznaczonym do pracy z wyjątkowo agresywnymi związkami chemicznymi zawierającymi cząstki ścierne. Elementy metalowe uszczelnienia A11 nie kontaktują się z uszczelnianym medium.

W dynamicznym świecie przemysłu, gdzie niezawodność i efektywność maszyn są kluczowe dla sukcesu, odpowiednio dobrane i funkcjonujące uszczelnienia techniczne odgrywają rolę cichych bohaterów. Choć często niewielkie rozmiarem, ich znaczenie dla prawidłowego działania urządzeń, bezpieczeństwa procesów i ochrony środowiska jest nie do przecenienia. Niniejszy artykuł stanowi kompleksowy przewodnik po świecie uszczelnień technicznych, skierowany do inżynierów i osób technicznych poszukujących rzetelnej wiedzy w tym zakresie.

W świecie zaawansowanych technologii i skomplikowanych procesów przemysłowych, uszczelnienia techniczne stanowią fundamentalny element zapewniający ciągłość, bezpieczeństwo i efektywność działania. To właśnie one chronią przed niekontrolowanymi wyciekami, zabezpieczają wrażliwe komponenty maszyn i przyczyniają się do ochrony środowiska naturalnego. Zrozumienie ich roli i funkcji jest pierwszym krokiem do optymalizacji pracy każdego zakładu przemysłowego.

Uszczelnienie techniczne to element konstrukcyjny lub zespół elementów, którego głównym zadaniem jest zapobieganie lub ograniczanie przepływu medium (cieczy, gazu, materiałów sypkich) pomiędzy dwiema przestrzeniami o różnych warunkach, najczęściej ciśnieniach. Może również chronić przed wnikaniem zanieczyszczeń z otoczenia do wnętrza maszyny lub systemu.

Podstawowe funkcje, jakie pełnią uszczelnienia techniczne, obejmują:

Niezawodność uszczelnień technicznych ma bezpośredni wpływ na ciągłość produkcji i koszty operacyjne. Awaria nawet niewielkiego uszczelnienia może prowadzić do poważnych konsekwencji, takich jak nieplanowane przestoje produkcyjne i związane z nimi straty, wysokie koszty napraw i wymiany uszkodzonych komponentów, znaczące straty materiałowe (wyciek produktu), zagrożenie dla bezpieczeństwa personelu oraz negatywny wpływ na środowisko naturalne i potencjalne kary. Prawidłowo dobrane, zamontowane i eksploatowane uszczelnienia techniczne są więc kluczowe dla optymalizacji procesów przemysłowych, zwiększenia efektywności energetycznej maszyn oraz minimalizacji ryzyka awarii.

Świat uszczelnień technicznych jest niezwykle zróżnicowany. Można je klasyfikować według wielu kryteriów, jednak podstawowy podział wyróżnia uszczelnienia statyczne, stosowane do uszczelniania połączeń nieruchomych (np. kołnierzy, pokryw), oraz uszczelnienia dynamiczne, przeznaczone do uszczelniania elementów pozostających we wzajemnym ruchu (np. wałów obrotowych, tłoczysk).

Wśród uszczelnień dynamicznych, szczególnie istotną grupę stanowią uszczelnienia mechaniczne czołowe. Firma ANGA specjalizuje się w produkcji uszczelnień mechanicznych czołowych, które znajdują zastosowanie w różnych urządzeniach z wałem obrotowym, m.in. pompach wirowych, mieszalnikach, reaktorach, sprężarkach czy wentylatorach. Ze względu na konstrukcję możemy wyróżnić:

Specjalnym typem są uszczelnienia gazodynamiczne, które tworzą poduszkę gazową między powierzchniami ślizgowymi, eliminując tarcie stykowe i znajdują zastosowanie np. w przemyśle chemicznym czy koksochemicznym.

Jest uszczelnieniem mechanicznym przeznaczonym do pracy z wyjątkowo agresywnymi związkami chemicznymi zawierającymi cząstki ścierne. Elementy metalowe uszczelnienia A11 nie kontaktują się z uszczelnianym medium.

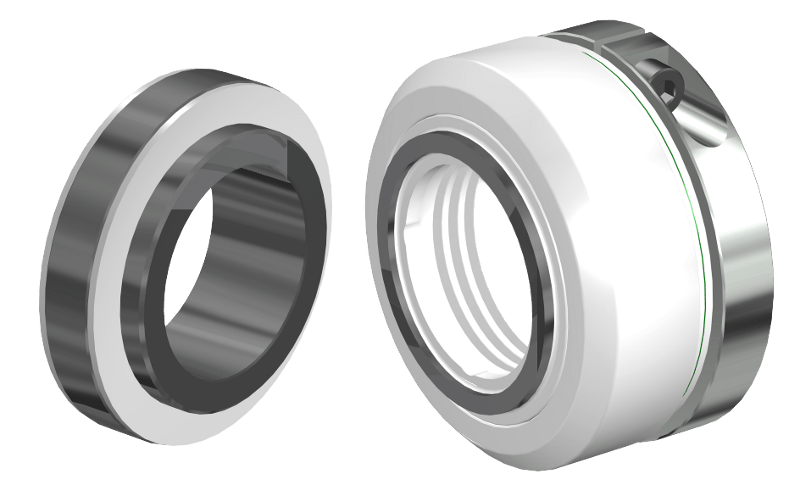

Jest uszczelnieniem mechanicznym uniwersalnym o szerokim zakresie zastosowań. Przeznaczone do pracy z wodą zimną i gorącą, olejami, paliwami, małoagresywnymi związkami chemicznymi i innymi cieczami z małą ilością substancji ściernych.

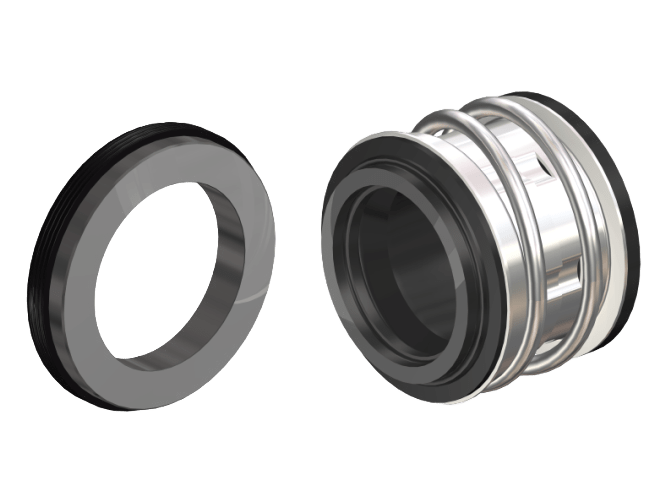

Uszczelnienie mechaniczne stosowane: w przemyśle petrochemicznym, chemicznym i farmaceutycznym. Przeznaczone do pracy z gorącymi olejami, paliwami i innymi węglowodorami, z ciekłymi gazami oraz innymi mediami z małą ilością substancji ściernych.

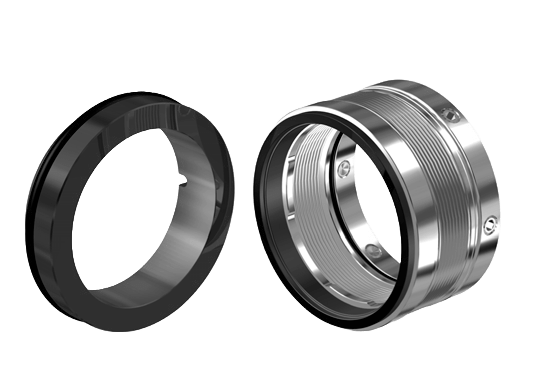

Uszczelnienie mechaniczne stosowane w przemyśle petrochemicznym, chemicznym i farmaceutycznym. Przeznaczone do pracy z gorącymi olejami, paliwami i innymi węglowodorami, z ciekłymi gazami oraz innymi mediami z małą ilością substancji ściernych.

Różnorodność dostępnych na rynku uszczelniaczy technicznych wynika z odmiennych mechanizmów, za pomocą których realizują one swoją podstawową funkcję – zapobieganie wyciekom. Zrozumienie zasady działania poszczególnych typów jest kluczowe dla ich właściwego doboru i efektywnej eksploatacji. Siły fizyczne, geometria komponentów oraz właściwości materiałów współgrają ze sobą, tworząc barierę dla medium procesowego.

Uszczelnienia mechaniczne czołowe, będące jednymi z najczęściej stosowanych uszczelnień dynamicznych, działają na zasadzie kontrolowanego styku dwóch precyzyjnie wykonanych pierścieni ślizgowych: pierścienia stacjonarnego, zamocowanego nieruchomo w korpusie maszyny, oraz pierścienia obrotowego, osadzonego na wirującym wale i dociskanego do pierścienia stacjonarnego. Siła docisku generowana jest przez elementy sprężyste, takie jak sprężyny (pojedyncze lub wielokrotne) lub mieszek metalowy. Pomiędzy idealnie płaskimi i gładkimi powierzchniami czołowymi tych pierścieni tworzy się bardzo cienki film cieczy uszczelnianej (lub cieczy barierowej w przypadku uszczelnień podwójnych). Film ten smaruje powierzchnie ślizgowe, minimalizując tarcie i zużycie, jednocześnie tworząc dynamiczną barierę dla medium. Integralność uszczelnienia zapewniają również uszczelnienia wtórne (np. o-ringi, mieszki elastomerowe, uszczelki z PTFE), które uszczelniają pierścienie ślizgowe względem wału i korpusu.

Jak wspomniano wcześniej, podstawowy podział rozróżnia uszczelnienia dynamiczne i statyczne. Uszczelnienia statyczne są stosowane tam, gdzie nie ma względnego ruchu między uszczelnianymi powierzchniami. Ich zadaniem jest zapewnienie szczelności połączeń spoczynkowych. Charakteryzują się zazwyczaj prostszą konstrukcją i są dobierane głównie na podstawie ciśnienia, temperatury i kompatybilności chemicznej z medium. Uszczelnienia dynamiczne muszą sprostać znacznie trudniejszym warunkom, uszczelniając elementy w ruchu obrotowym lub posuwisto-zwrotnym. Dobór uszczelnienia dynamicznego jest bardziej złożony i oprócz ciśnienia, temperatury i medium, uwzględniać musi prędkość ruchu, możliwe bicia wału, wibracje oraz charakterystykę smarną medium. Kluczowe kryteria doboru obejmują rodzaj ruchu, parametry pracy, właściwości medium, wymagania dotyczące niezawodności i trwałości, dostępną przestrzeń montażową oraz aspekty ekonomiczne.

Właściwy dobór materiałów konstrukcyjnych jest decydujący dla trwałości i skuteczności uszczelniaczy technicznych. Materiały te muszą wykazywać odpowiednią odporność na warunki pracy i oddziaływanie medium.

W przypadku uszczelnień mechanicznych, do produkcji pierścieni ślizgowych stosuje się między innymi węgliki krzemu (SiC), węgliki wolframu (WC), kompozyty węglowe (grafit impregnowany) oraz ceramikę (np. tlenek glinu Al₂O₃).

Elastomery takie jak FKM (Viton®), EPDM, NBR (kauczuk nitrylowy), PTFE (Teflon®) czy FFKM (Kalrez®, Chemraz®) wykorzystywane są do produkcji o-ringów, mieszków i innych uszczelnień wtórnych. W ANGA stosujemy również nowoczesne materiały, jak np. powłoki diamentowe na pierścieniach ślizgowych, które pozwalają na znaczne zmniejszenie ryzyka awarii związanych z pracą na sucho.

Elementy metalowe, takie jak sprężyny, korpusy czy mieszki metalowe, wykonuje się ze stali nierdzewnych (najbardziej popularny gatunek to 1.4571), stopów typu Hastelloy® C czy tytanu. Dobór materiałów jest zawsze kompromisem między wymaganymi właściwościami a kosztem, przy czym ANGA przykłada szczególną wagę do jakości stosowanych komponentów.

Chociaż termin "uszczelnienia techniczne" obejmuje szeroką gamę rozwiązań, często w potocznym rozumieniu kojarzy się on z prostszymi elementami, takimi jak uszczelki. Są one jednak nie mniej ważne dla zapewnienia szczelności i prawidłowego funkcjonowania niezliczonych urządzeń przemysłowych. Różnorodność materiałów i konstrukcji pozwala na ich zastosowanie w bardzo odmiennych warunkach pracy. Prawidłowo dobrane uszczelki techniczne to gwarancja niezawodności.

O-ringi, popularnie nazywane "oring" lub "o-ring", to jedne z najprostszych i najczęściej stosowanych uszczelnień statycznych, a niekiedy również dynamicznych (przy niskich prędkościach i ciśnieniach). Wykonane są zazwyczaj z elastomerów. Zasada ich działania polega na ściśnięciu pierścienia w odpowiednio zaprojektowanym rowku montażowym. Dobór o-ringu obejmuje wybór materiału kompatybilnego z medium i temperaturą oraz określenie odpowiedniego rozmiaru.

Uszczelki płaskie stosowane są głównie w połączeniach kołnierzowych. Mogą być wykonane z różnorodnych materiałów, takich jak grafit ekspandowany, PTFE czy włókna aramidowe. Dobór uszczelki płaskiej zależy od ciśnienia, temperatury, rodzaju medium oraz typu i stanu powierzchni kołnierzy.

Oprócz o-ringów i uszczelek płaskich, istnieje wiele innych typów uszczelek technicznych, dostosowanych do specyficznych wymagań. Należą do nich uszczelnienia wargowe (simmeringi), stosowane głównie do uszczelniania wałów obrotowych przy niskich ciśnieniach, oraz uszczelnienia dławnicowe (szczeliwa sznurowe), jedne z najstarszych typów uszczelnień dynamicznych, stosowane w pompach i armaturze.

Warto również wspomnieć o uszczelnieniach promieniowych typu PGS, oferowanych przez ANGA, do uszczelniania gazów, pyłów i par w wentylatorach, dmuchawach czy mieszalnikach.

Nawet najlepszej jakości uszczelka techniczna nie spełni swojej roli, jeśli zostanie nieprawidłowo zamontowana. Błędy montażowe mogą prowadzić do natychmiastowych przecieków lub znacznego skrócenia żywotności uszczelnienia. Kluczowe jest przestrzeganie zaleceń producenta dotyczących czystości powierzchni stykowych, prawidłowego smarowania (jeśli jest wymagane) oraz równomiernego dokręcania śrub. W przypadku niektórych typów uszczelnień konieczna jest również okresowa konserwacja.

Nowoczesny przemysł stawia przed systemami uszczelniającymi coraz wyższe wymagania. Uszczelnienia przemysłowe muszą niezawodnie pracować w ekstremalnych warunkach, często w kontakcie z agresywnymi chemikaliami, przy wysokich ciśnieniach i temperaturach, a także w obecności cząstek ściernych. Odpowiedzią na te wyzwania są zaawansowane konstrukcje i specjalistyczne materiały, które zapewniają długotrwałą i bezawaryjną pracę nawet w najtrudniejszych aplikacjach.

Praca w ekstremalnych warunkach wymaga zastosowania specjalnych rozwiązań konstrukcyjnych i materiałowych. Dla mediów agresywnych chemicznie stosuje się materiały takie jak PTFE (np. w uszczelnieniach ANGA A10, A11, A12, A13, gdzie elementy metalowe nie mają kontaktu z medium). W przypadku mediów zawierających cząstki ścierne wykorzystuje się bardzo twarde materiały pierścieni (np. węglik krzemu) oraz systemy płukania (np. uszczelnienia ANGA BED, BEH, USP). Wysokie temperatury wymagają uszczelnień z mieszkami metalowymi (np. ANGA E1, E2, EP, EPD), gdzie uszczelnienia wtórne wykonane są z grafitu. Szczególnym wyzwaniem jest praca "na sucho", czyli bez filmu smarującego. Tutaj ANGA oferuje rozwiązania z powłokami diamentowymi lub specjalnie zaprojektowane uszczelnienia, jak typ MS do mieszalników.

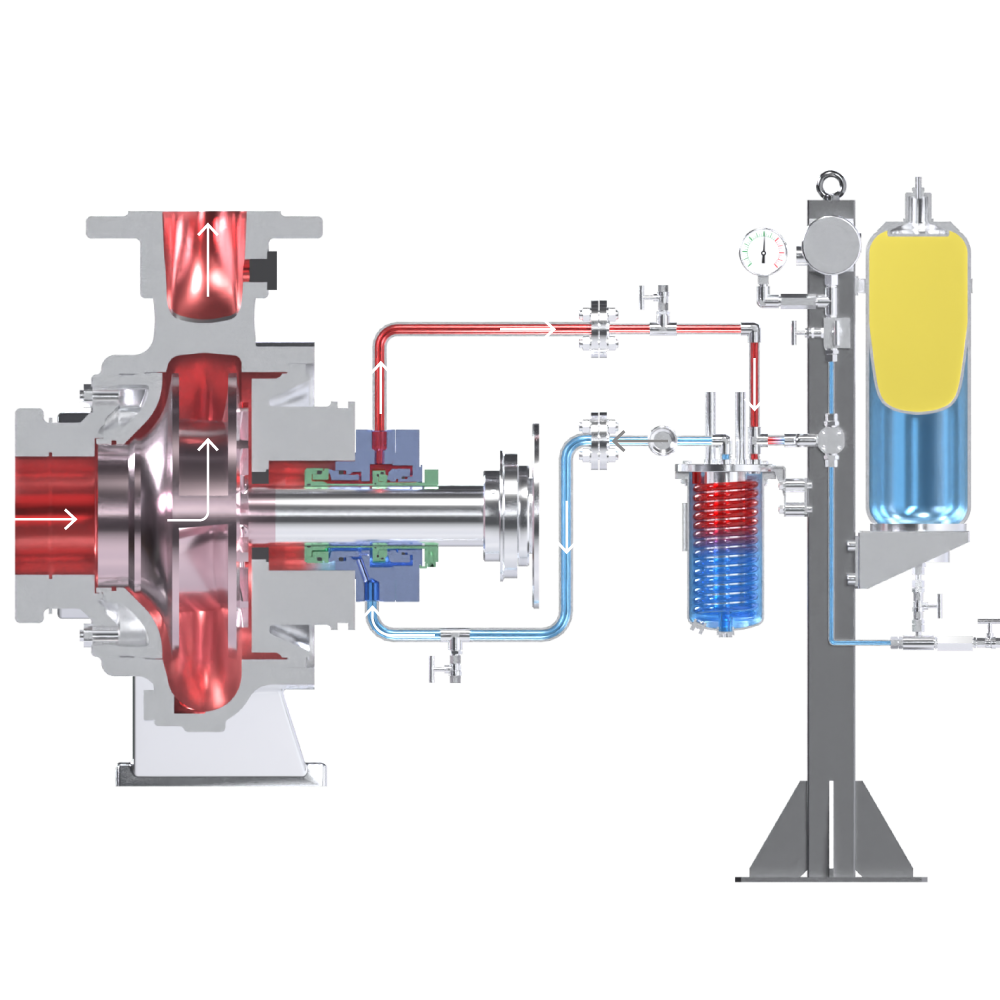

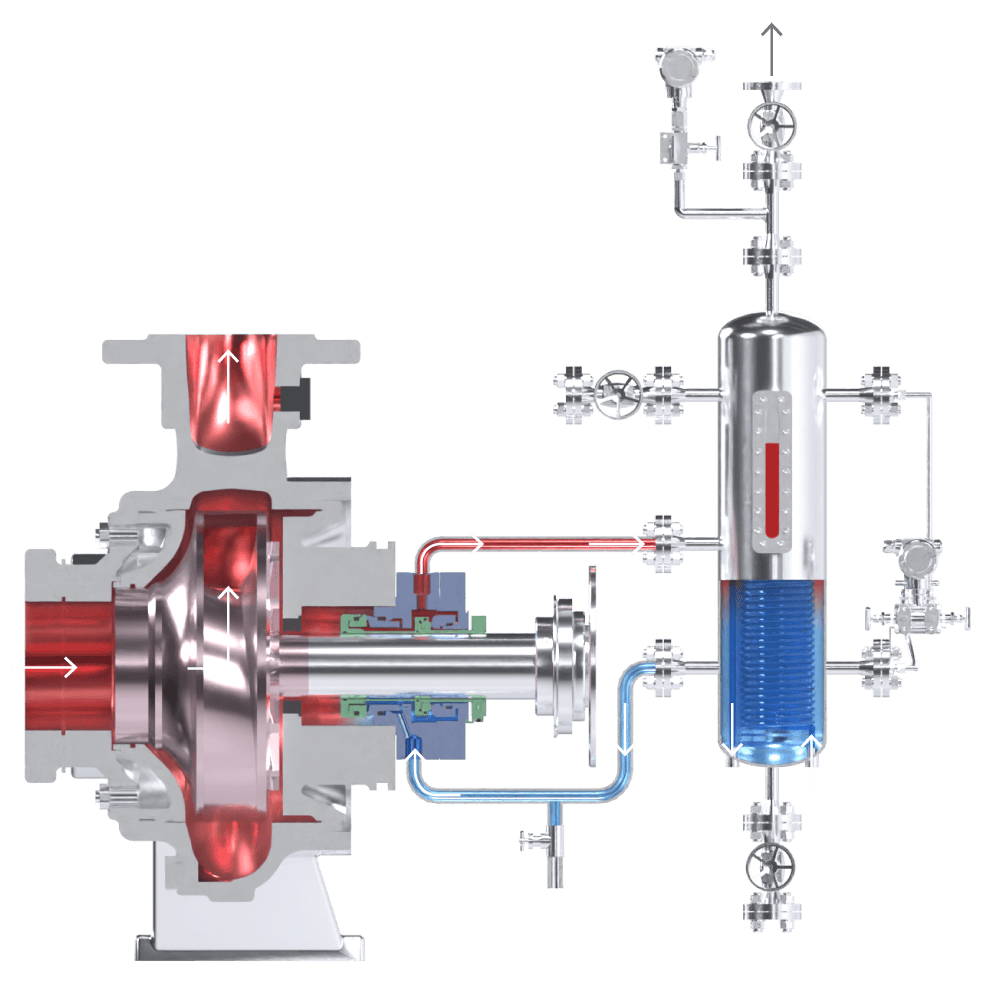

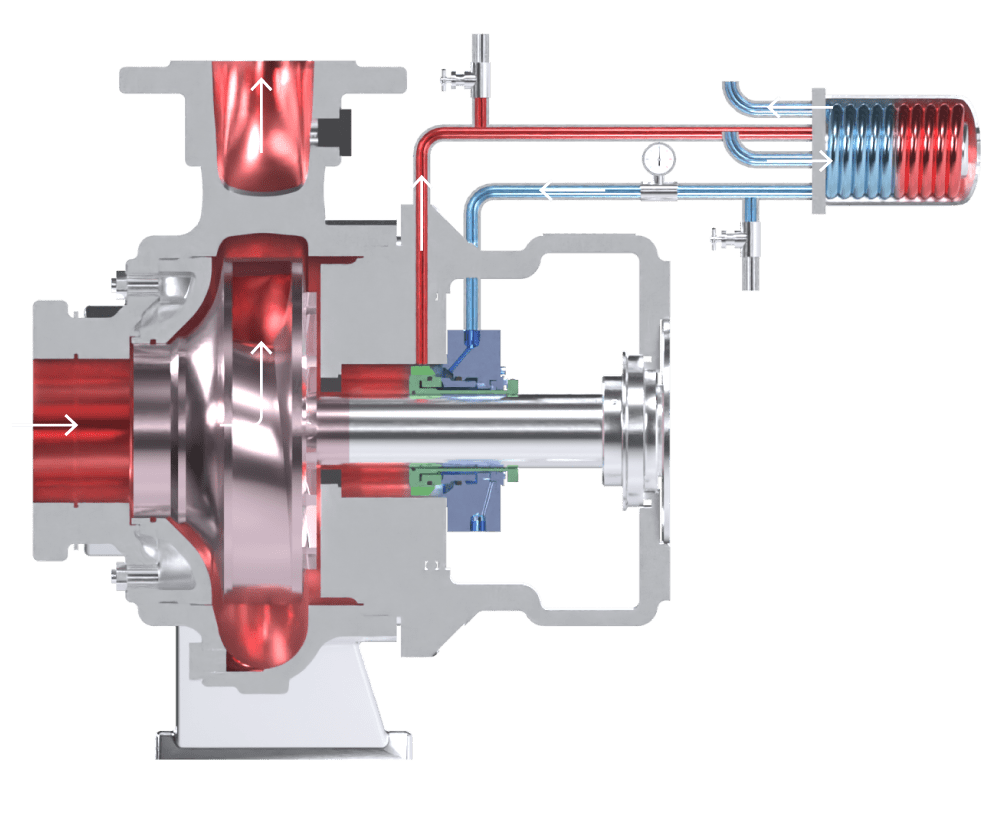

W wielu wymagających aplikacjach, szczególnie w przemyśle petrochemicznym, stosuje się systemy pomocnicze zgodne z normą API 682. Mają one na celu zapewnienie optymalnych warunków pracy dla uszczelnień mechanicznych. Systemy te, nazywane planami API, realizują różne funkcje, takie jak płukanie, chłodzenie, dostarczanie cieczy buforowej lub zaporowej, czy też gazu zaporowego/buforowego. ANGA dostarcza kompleksowe instalacje pomocnicze według różnych planów API (np. 23, 52, 53A, 53B, 74), dostosowane do indywidualnych potrzeb klientów.

Instalacja gazu zaporowego. Dostarczany z zewnątrz gaz zaporowy jest wykorzystywany do wymuszonego zapobiegania przedostawania się medium procesowego do atmosfery. Ciśnienie gazu zaporowego jest wyższe od…

Schemat 53B różni się od Schematu 53A tym, że w obwodzie uszczelnienia ciśnienie jest podtrzymywane przez zastosowanie zewnętrznego, przeponowego zbiornika cieczy zaporowej pod ciśnieniem, w…

Zastosowanie zewnętrznego, bezciśnieniowego zbiornika dla doprowadzenia cieczy buforowej do zewnętrznego uszczelnienia bezciśnieniowego układu uszczelnienia podwójnego. Podczas normalnej pracy cyrkulacja jest wymuszona i utrzymywana przez wewnętrzny…

Instalacja do Planu 23 obejmuje chłodnicę cieczy roboczej cyrkulującej w dławnicy pompy oraz odpowiednie złączki i orurowanie. Do wężownicy znajdującej się wewnątrz chłodnicy podłączany jest…

Decyzja o wyborze dostawcy uszczelnień technicznych ma długofalowe konsekwencje dla niezawodności i kosztów eksploatacji maszyn. Dobry producent uszczelnień technicznych to nie tylko dostawca komponentów, ale przede wszystkim partner technologiczny, który oferuje wsparcie na każdym etapie – od doboru rozwiązania, przez projektowanie, aż po serwis i optymalizację.

Przy wyborze producenta uszczelnień technicznych warto zwrócić uwagę na doświadczenie (ANGA działa od 1981 roku), zakres oferty uszczelnień (ANGA oferuje szeroką gamę uszczelnień kompaktowych, komponentowych, do mieszalników, gazodynamicznych oraz petrochemicznych), jakość produktów potwierdzoną certyfikatami (np. ISO 9001, którym ANGA dysponuje), zdolność do projektowania rozwiązań niestandardowych, wsparcie techniczne oraz dostępność serwisu.

Filozofią działania ANGA jest elastyczne i indywidualne podejście projektowe. Zespół doświadczonych inżynierów firmy angażuje się w proces konsultacji z klientem, aby dokładnie zrozumieć jego potrzeby i oczekiwania. Proces projektowania uszczelnień specjalnych obejmuje analizę warunków pracy, dobór optymalnych materiałów i konstrukcji, projektowanie w systemach CAD/CAM oraz testowanie prototypów. Produkcja uszczelnień w ANGA jest więc odpowiedzią na konkretne wyzwania aplikacyjne.

Ciągły rozwój technologii i materiałoznawstwa pozwala na tworzenie coraz doskonalszych uszczelnień. Produkcja uszczelnień w ANGA opiera się na nowoczesnych materiałach (np. węgliki krzemu, powłoki diamentowe) i procesach, takich jak precyzyjna obróbka CNC czy zaawansowane metody kontroli jakości, w tym pomiary w akredytowanym Laboratorium Badawczym. Firma posiada 34 przyznane patenty, co świadczy o jej innowacyjności.

Współpraca z dobrym producentem uszczelnień technicznych nie kończy się na dostawie produktu. ANGA oferuje swoim klientom kompleksowe wsparcie posprzedażowe, w tym doradztwo techniczne, szkolenia, usługi serwisowe (zarówno uszczelnień własnej produkcji, jak i innych producentów) oraz możliwość regeneracji uszczelnień jako ekonomicznej i proekologicznej alternatywy. Firma świadczy również usługi remontów pomp, w tym adaptacje z uszczelnień sznurowych na mechaniczne.

ul. Wyzwolenia 550

43-340 Kozy

Zapraszamy od poniedziałku do piątku

w godzinach od 7:00 do 15:00